Tema 3: Conocimiento de mecánica

En esta unidad aprenderemos:

En esta unidad aprenderemos los principios básicos de la mecánica aplicados a maquinarias Clase D, como grúas, tractores y retroexcavadoras. Conoceremos el funcionamiento de motores, sistemas de transmisión, hidráulicos y de frenos, y desarrollaremos habilidades para realizar mantenimientos preventivos, identificar fallas comunes y aplicar soluciones básicas.

3.1 El motor

Es un conjunto de mecanismos, elementos y componentes que interactúan entre si para transformar la energía química del combustible en energía calórica por medio de una explosión y luego en energía mecánica para dar movimiento a nuestro equipo.

Un motor de maquinaria es un dispositivo que convierte energía en trabajo mecánico para mover y operar maquinarias pesadas como tractores, bulldozers, y retroexcavadoras. Estos motores son robustos y están diseñados para ofrecer alta potencia y durabilidad, permitiendo el funcionamiento eficiente de equipos que requieren fuerza y resistencia en diversas condiciones de trabajo, como la construcción, la agricultura y la minería.

Principios Básicos de Funcionamiento de Motores

Tipos de motores utilizados en maquinarias

- Diésel

- Gasolina

- Eléctricos

- Motor Diésel: Utiliza diésel como combustible, conocido por su alto torque y eficiencia en el consumo de combustible. Es ideal para maquinarias pesadas debido a su durabilidad y capacidad para trabajar en condiciones extremas con un mantenimiento adecuado.

- Motor a Gasolina: Usa gasolina como combustible y se caracteriza por su menor peso y mayor velocidad de respuesta en comparación con los motores diésel. Es menos común en maquinarias pesadas debido a su menor eficiencia y durabilidad en trabajos intensivos.

- Motor Eléctrico: Funciona con energía eléctrica y se destaca por su operación silenciosa, eficiencia energética y bajas emisiones contaminantes. Está ganando popularidad en maquinarias modernas, especialmente en entornos donde se requiere reducir el impacto ambiental y el ruido.

Componentes principales del motor:

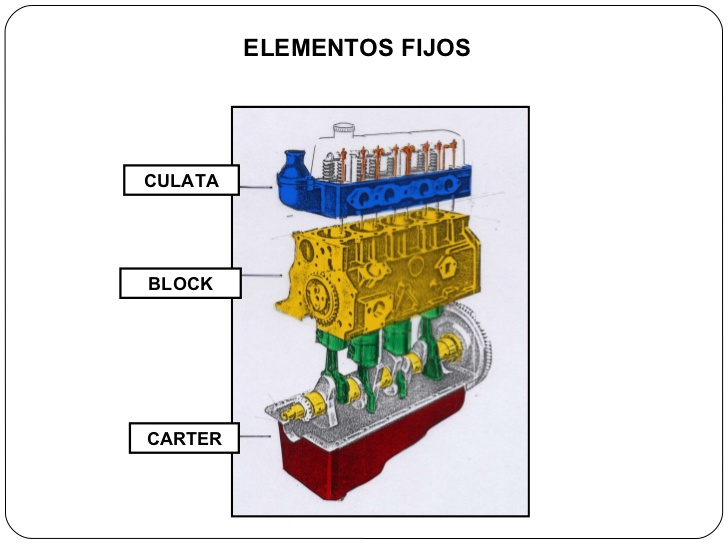

De acuerdo a su estructura el motor lo podemos dividir en tres partes fijas que son:

Culata: Parte superior del motor donde encontramos parte del sistema de distribución, las válvulas, los colectores de admisión y escape

Elementos móviles:

Funcionamiento de un motor de 4 tiempos

El motor de 4 tiempos es un tipo de motor de combustión interna que convierte la energía del combustible en movimiento mecánico a través de un ciclo de cuatro etapas: admisión, compresión, combustión y escape. Aquí te explico cada uno de los tiempos:

1. Admisión:

- En esta fase, la válvula de admisión se abre y el pistón desciende desde la parte superior del cilindro hacia abajo.

- Se crea un vacío dentro del cilindro que permite la entrada de una mezcla de aire y combustible (o solo aire en motores diésel).

2. Compresión:

- La válvula de admisión se cierra y el pistón sube de nuevo, comprimiendo la mezcla de aire y combustible en el cilindro.

- Esta compresión aumenta la temperatura y la presión dentro del cilindro, preparando la mezcla para la combustión.

3. Combustión (Explosión):

- Cuando el pistón está en su punto más alto (punto muerto superior), la bujía (en motores de gasolina) o la alta presión (en motores diésel) enciende la mezcla comprimida.

- La combustión rápida de la mezcla genera una explosión que empuja el pistón hacia abajo con gran fuerza, produciendo el movimiento mecánico que impulsa el cigüeñal.

4. Escape:

- El pistón vuelve a subir, y la válvula de escape se abre.

- Los gases de combustión, ahora inertes y calientes, son expulsados del cilindro hacia el sistema de escape del motor.

Este ciclo se repite continuamente, y el movimiento de los pistones es transmitido al cigüeñal, que lo convierte en movimiento rotativo para mover la maquinaria. Cada uno de los cuatro tiempos juega un papel esencial en la generación de potencia, haciendo que el motor funcione de manera continua y eficiente.

3.2 Sistemas de Lubricación y Refrigeración

Función del Aceite en el Motor:

El aceite lubrica las piezas móviles del motor, reduce la fricción, enfría, limpia residuos, protege contra la corrosión y mejora la compresión, asegurando un funcionamiento eficiente y prolongando la vida del motor.

Tipos de Aceites: Mineral: Básico y económico, adecuado para motores antiguos, semisintético: Mezcla de mineral y sintético, ofrece mejor protección y durabilidad y sintético: Alta calidad, ideal para motores modernos y de alto rendimiento, brinda máxima protección y eficiencia.

Sistemas de refrigeración: componentes, mantenimiento y prevención de fallos

Los principales componentes del sistema de refrigeración de un motor son:

- Radiador: Disipa el calor del refrigerante caliente al aire exterior

- Bomba de Agua: Circula el refrigerante a través del motor y el radiador.

- Termostato: Regula la temperatura del motor controlando el flujo de refrigerante.

- Ventilador: Aumenta el flujo de aire a través del radiador para mejorar la disipación de calor.

- Mangueras: Transportan el refrigerante entre el motor, el radiador y otros componentes.

- Depósito de Expansión: Almacena el refrigerante adicional y permite la expansión del líquido cuando se calienta.

- Sensor de Temperatura: Monitorea la temperatura del motor y ayuda a regular el funcionamiento del sistema de enfriamiento.

Estos componentes trabajan juntos para mantener el motor a una temperatura óptima y evitar el sobrecalentamiento, pero debes tener en cuenta estas recomendaciones para el mantenimiento y prevención de fallos del sistema de refrigeración:

- Revisa el Nivel de Refrigerante: Mantén el nivel adecuado y utiliza la mezcla correcta de refrigerante y agua.

- Inspecciona Radiador y Mangueras: Busca fugas, grietas o daños y reemplaza si es necesario.

- Cambia el Refrigerante Regularmente: Realiza el cambio según el fabricante para evitar corrosión.

- Verifica el Termostato y Bomba de Agua: Asegúrate de que funcionen correctamente; revisa por ruidos y fugas.

- Limpia el Radiador: Mantén las aletas libres de obstrucciones como suciedad y residuos.

- Revisa Ventilador y Sensor de Temperatura: Confirma su correcto funcionamiento para evitar sobrecalentamientos.

Estas prácticas ayudan a mantener el sistema eficiente y prevenir problemas.

3.3 Sistemas Hidráulicos

Principios de funcionamiento:

Estos sistemas utilizan un fluido hidráulico para transmitir energía desde una bomba hasta actuadores, como cilindros y motores, que realizan trabajo mecánico. La alta presión generada permite mover y controlar maquinaria pesada con precisión y potencia, como en retroexcavadoras y grúas.

El sistema hidráulico es fundamental en la maquinaria, especialmente en equipos de la Clase D, como grúas, tractores y retroexcavadoras, debido a su capacidad para transmitir grandes cantidades de fuerza con alta precisión y control. A través de fluidos presurizados, el sistema hidráulico convierte la energía mecánica en fuerza útil, permitiendo el movimiento y operación de componentes pesados con facilidad.

Componentes clave:

- bombas

- cilindros

- válvulas

- mangueras

Mantenimiento de sistemas hidráulicos y detección de fallas:

El mantenimiento de sistemas hidráulicos es esencial para asegurar su eficiencia y prolongar su vida útil. Se recomienda revisar regularmente el nivel y la calidad del fluido hidráulico, asegurándose de que esté limpio y libre de contaminantes. Inspecciona mangueras, juntas y conexiones en busca de fugas, grietas o desgaste. Cambia los filtros hidráulicos según las especificaciones del fabricante para evitar la obstrucción del sistema.

La detección de fallas incluye identificar ruidos inusuales, pérdida de potencia o movimientos erráticos en los actuadores. Un aumento de temperatura o vibraciones también puede indicar problemas en la bomba o fugas internas. Realizar un mantenimiento preventivo y solucionar fallas a tiempo ayuda a mantener el sistema funcionando de manera óptima.

3.4 Sistemas de Frenos y Seguridad

Tipos de frenos en maquinarias:

- Discos

- Tambores

- Frenos hidráulicos

El mantenimiento e inspección de frenos en maquinaria pesada es esencial para la seguridad y el rendimiento.

Aquí los puntos clave:

- Inspección Visual: Revisa discos, tambores, pastillas y líneas de freno en busca de desgaste o daños.

- Revisión del Fluido de Frenos: Verifica el nivel y la calidad del fluido, y reemplázalo según las especificaciones del fabricante.

- Prueba de Frenado: Realiza pruebas para asegurarte de que los frenos respondan adecuadamente, sin ruidos o retardos.

- Ajuste y Calibración: Ajusta frenos de tambor y asegura la correcta alineación para evitar desgaste irregular.

- Freno de Estacionamiento: Verifica su correcto funcionamiento y ajuste.

- Sustitución de Componentes: Cambia piezas desgastadas como pastillas y discos.

- Sistemas Electrónicos: Revisa sensores y conexiones de ABS o EBS para garantizar su operación.

Un mantenimiento regular asegura la seguridad operativa y previene fallos en situaciones críticas.

3.5 Neumáticos y Sistemas de Rodado

Los neumáticos para maquinaria pesada varían según el tipo y uso del equipo:

- Tractores Agrícolas: Con dibujos profundos para tracción en terrenos blandos y fangosos.

- Equipos de Construcción: Reforzados para cargas pesadas y resistencia a daños en terrenos rocosos.

- Maquinaria de Minería: Grandes y duraderos, diseñados para soportar cargas extremas en condiciones difíciles.

- Grúas y Manipulación: Estables y con alta capacidad de carga para superficies duras.

- Equipos de Compactación: Lisos o con patrones específicos para compactar eficientemente.

- Cada neumático se adapta a las exigencias y condiciones de su aplicación específica.

La inspección y mantenimiento de neumáticos en maquinaria pesada son esenciales para la seguridad y eficiencia operativa.

Aquí algunos aspectos clave:

- Revisión Visual Regular: Inspecciona los neumáticos en busca de cortes, abultamientos, desgaste irregular y daños visibles. Esto ayuda a detectar problemas antes de que causen fallas graves.

- Verificación de la Presión de Aire: Mantén la presión correcta según las especificaciones del fabricante. La presión incorrecta puede reducir la tracción, aumentar el desgaste y causar sobrecalentamiento.

- Control de Desgaste: Verifica la profundidad de la banda de rodadura y asegura un desgaste uniforme. Un desgaste desigual puede indicar problemas de alineación o sobrecarga.

- Rotación de Neumáticos: Realiza rotaciones periódicas para equilibrar el desgaste entre todos los neumáticos y prolongar su vida útil.

- Limpieza de Neumáticos: Mantén los neumáticos limpios de residuos, piedras y otros elementos que puedan dañar la banda de rodadura o causar perforaciones.

- Inspección de Válvulas y Tapones: Asegúrate de que las válvulas y tapones estén en buen estado y bien ajustados para prevenir fugas de aire.

- Reparaciones Oportunas: Repara de inmediato cualquier pinchazo o daño menor para evitar problemas mayores.

Estas prácticas de mantenimiento prolongan la vida útil de los neumáticos, mejoran la seguridad y optimizan el rendimiento de la maquinaria.

3.6 Mantenimiento Preventivo y Correctivo

La inspección diaria y rutinaria de maquinarias pesadas es crucial para garantizar la seguridad y el correcto funcionamiento en el lugar de trabajo.

- Revisión Visual General: Antes de operar, inspecciona toda la maquinaria en busca de daños visibles, fugas de fluidos, o partes sueltas. Verifica el estado de las luces, espejos y elementos de seguridad.

- Comprobación de Niveles de Fluidos: Revisa el nivel de aceite del motor, refrigerante, fluido hidráulico y de frenos. Mantén todos los niveles dentro de las especificaciones para evitar fallos.

- Inspección de Neumáticos o Cadenas: Verifica la presión de los neumáticos, su desgaste y posibles daños. En maquinarias con cadenas, revisa la tensión y lubricación.

- Verificación de Sistemas de Frenos y Dirección: Asegúrate de que los frenos respondan correctamente y que la dirección funcione sin dificultades o ruidos extraños.

- Prueba de Controles y Mandos: Comprueba que todos los controles, palancas y mandos funcionen correctamente y sin resistencia.

- Revisión de Filtros y Batería: Asegúrate de que los filtros estén limpios y que la batería esté en buen estado, sin corrosión en los terminales.

- Chequeo del Sistema Hidráulico: Revisa mangueras, conexiones y cilindros en busca de fugas o daños.

Mantenimiento preventivo

- Cambio de Aceite y Filtros:

- Revisión y Ajuste de Correas:

- Lubricación de Componentes Móviles:

- Verificación de Sistemas Eléctricos:

- Inspección del Sistema de Refrigeración

- Control de Neumáticos

- Revisión de Frenos

- Revisión del Sistema Hidráulico

Estos procedimientos ayudan a mantener la maquinaria en óptimas condiciones, minimizando el tiempo de inactividad y maximizando la seguridad y eficiencia operativa.